Kuinka ylläpitääAutoteollisuuden laakeriTarkkuus?

√Viisi olennaista vaihetta pitkän aikavälin suorituskyvyn varmistamiseksi

Kutenautoteollisuuskiihtyy kohti sähköistymistä ja älykkäitä ajoteknologioita,vaatimuksetlaakeritarkkuus ja vakaus ovat korkeammat kuin koskaan.

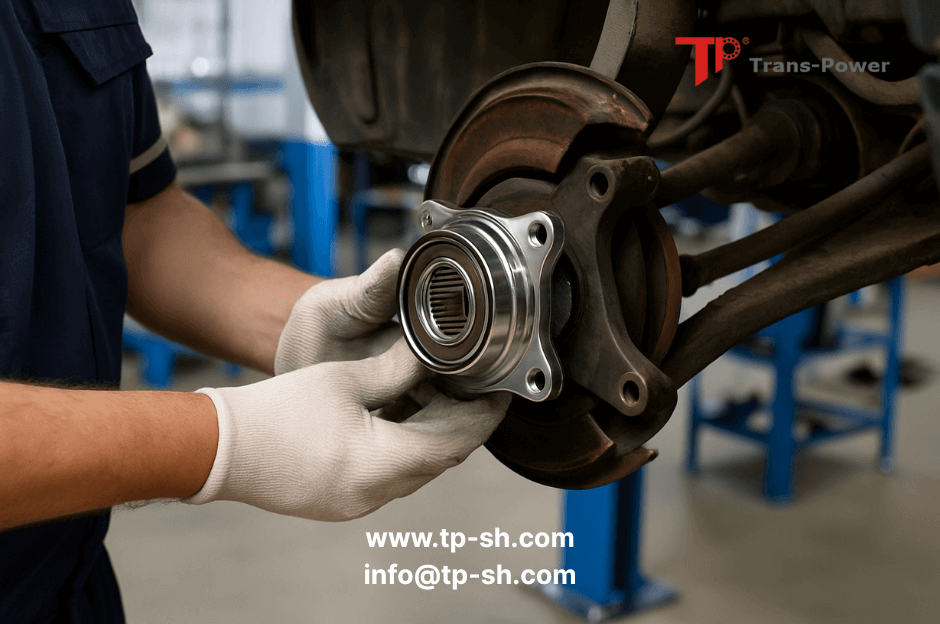

Kriittiset komponentit, kutenpyörännavat, sähköakselit ja vaihteistoton kestettävä raskaita kuormia, suuria nopeuksia ja pitkiä käyttöjaksoja – samalla kun mittatarkkuus ja sujuva toiminta säilyvät.

Joten miten voimme varmistaa, että autojen laakerit säilyttävät tarkkuutensa ajan kuluessa?

Tässä ovatviisi keskeistä käytäntöäestääkseen heikkenemisen ja pitääkseen laakerit parhaalla mahdollisella tavalla toiminnassa.

ⅠPidä laakerit tahrattoman puhtaina ennen asennusta

Puhtaus on tarkkuuslaakereiden ensimmäinen puolustuslinja.

Ennen asennusta,laakeriton puhdistettava huolellisesti bensiinillä tai kerosiinilla ruosteenestoöljyn, lian ja vieraiden aineiden poistamiseksi. Puhdistuksen jälkeenkuivaa ne kokonaankorroosion tai voiteluaineen emulgoitumisen estämiseksi.

Kärki:

Sillätiivistetyt laakerit, jotka on esitäytetty rasvalla, ei tarvita ylimääräistä puhdistusta tai voitelua. Tiivisteen avaaminen voi aiheuttaa vaurioita tai aiheuttaa epäpuhtauksia.

Ⅱ Voitele oikein kulumisen minimoimiseksi

Voitelu on ratkaisevan tärkeää kitkan vähentämiseksi ja käyttöiän pidentämiseksi.

Useimmatautoteollisuuden laakeritkäyttävät rasvavoitelua, kun taas tietyt järjestelmät ovat riippuvaisia öljyvoitelusta.

Suositeltavat rasvan ominaisuudet:

✔ Ei sisällä epäpuhtauksia

✔ Erinomaiset hapettumisenesto- ja ruosteenesto-ominaisuudet

✔ Korkeat paineenkesto- ja kulumisenestoominaisuudet

✔ Vakaa korkeissa ja matalissa lämpötiloissa

Rasvan täyttömäärä:

➡ Täytä30–60 % laakeripesän sisätilavuudesta.

Vältä liiallista voitelua – liika rasva nostaa lämpötilaa ja heikentää tehokkuutta.

Ⅲ Asenna oikein vaurioiden välttämiseksi

Väärin tehty asennus voi johtaa mikrohalkeamiin, muodonmuutoksiin tai ennenaikaiseen vikaantumiseen.

Älä iske laakeriin suoraan.

Sen sijaan paina tasaisestilaakerirengas oikeilla työkaluilla:

-

Manuaalinen hylsypuristin pienille erille

-

Hydraulinen puristin laajamittaiseen kokoonpanoon

Sovitustarkkuuden ohjeet:

| Sopiva pari | Sovitustyyppi | Toleranssi |

|---|---|---|

| Sisärengas ja akseli | Häiriösovitus | 0 - +4 μm |

| Ulkorengas ja kotelo | Välyssopivuus | 0 - +6 μm |

Lisätoleranssit:

✔ Akselin ja kotelon pyöreys: ≤ 2 μm

✔ Olkapään suorakulmaisuus ja pinnan heitto: ≤ 2 μm

✔ Kotelon olkapään heitto akseliin nähden: ≤ 4 μm

Tällainen tarkkuus takaapitkäaikainen kohdistus ja vakaa suorituskyky.

Ⅳ Aseta esijännitys tarkasti aksiaalista asemointia varten

Kiinteän pään sovelluksissaesikuormitus on avainasemassa.

Esilämmitä laakerit20–30 °Cennen asennusta rasituksen vähentämiseksi. Kokoamisen jälkeen tarkista esijännitys käyttämälläjousen tasapainotusmomenttitestiulkorenkaalla.

Jopa erittäin tarkat laakerit voivat vaihdella esikuormituksessa, jos sovitus tai häkit ovat virheelliset.Säännölliset tarkastukset ja uudelleenkalibrointiovat välttämättömiä.

Ⅴ Hallitse ympäristöä ja säilytä kuri

Kaikki kokoonpanot tulee suorittaapuhdas, kuiva ja pölytön ympäristö.

-

Minimoi kosteus ja staattinen sähkö.

-

Käytä käsineitä ja antistaattisia rannekkeita kontaminaation välttämiseksi.

Kokoamisen jälkeen suoritaalkukiertotestittarkistaaksesi sujuvan toiminnan, epänormaalin äänen tai vastuksen – varhaisia merkkejä asennusongelmista tai likaantumisesta.

Tarkkuus tulee prosessikurista

Kun ajoneuvoista tulee monimutkaisempia,laakeriTarkkuus on kriittistä turvallisuuden ja suorituskyvyn kannalta.

Tarkkuuden ylläpitäminen ei ole vain valmistajan vastuulla – se edellyttää myös tarkkaa huomiota työn aikana.käsittely, voitelu, asennus ja huolto.

Jokainen mikroni on tärkeä. Jokainen askel on tärkeä.

Etsin luotettavaapyörännapayksiköt, kuorma-auton osat, taitarkkuuslaakerit?

Yhteystiedottiimimme tänään:info@tp-sh.com

Käy meillä:www.tp-sh.com

Julkaisuaika: 25.7.2025