Laakerin väsymismurtuma: Kuinka vierintäkosketusjännitys johtaa halkeamiin ja lohkeiluun

Väsymismurtuma on edelleen laakerien ennenaikaisten vaurioiden yleisin syy ja on vastuussa yli 60 prosentista teollisten sovellusten vioista. Vierintälaakerit koostuvat sisärenkaasta, ulkorenkaasta ja vierintäelementeistä (palloja tai rullia) ja häkki – toimivat syklisen kuormituksen alaisena, ja vierintäelementit välittävät jatkuvasti voimia renkaiden välillä.

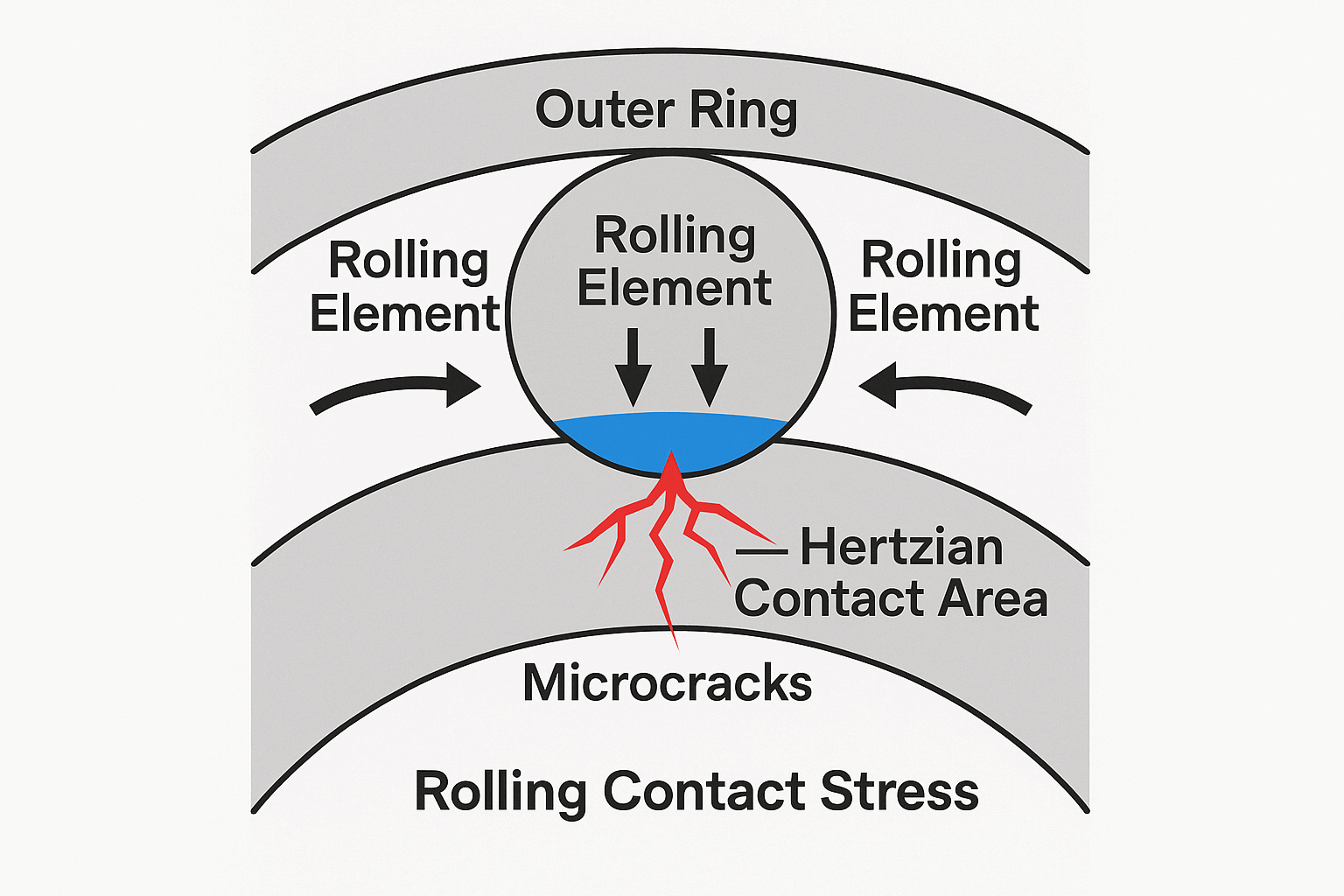

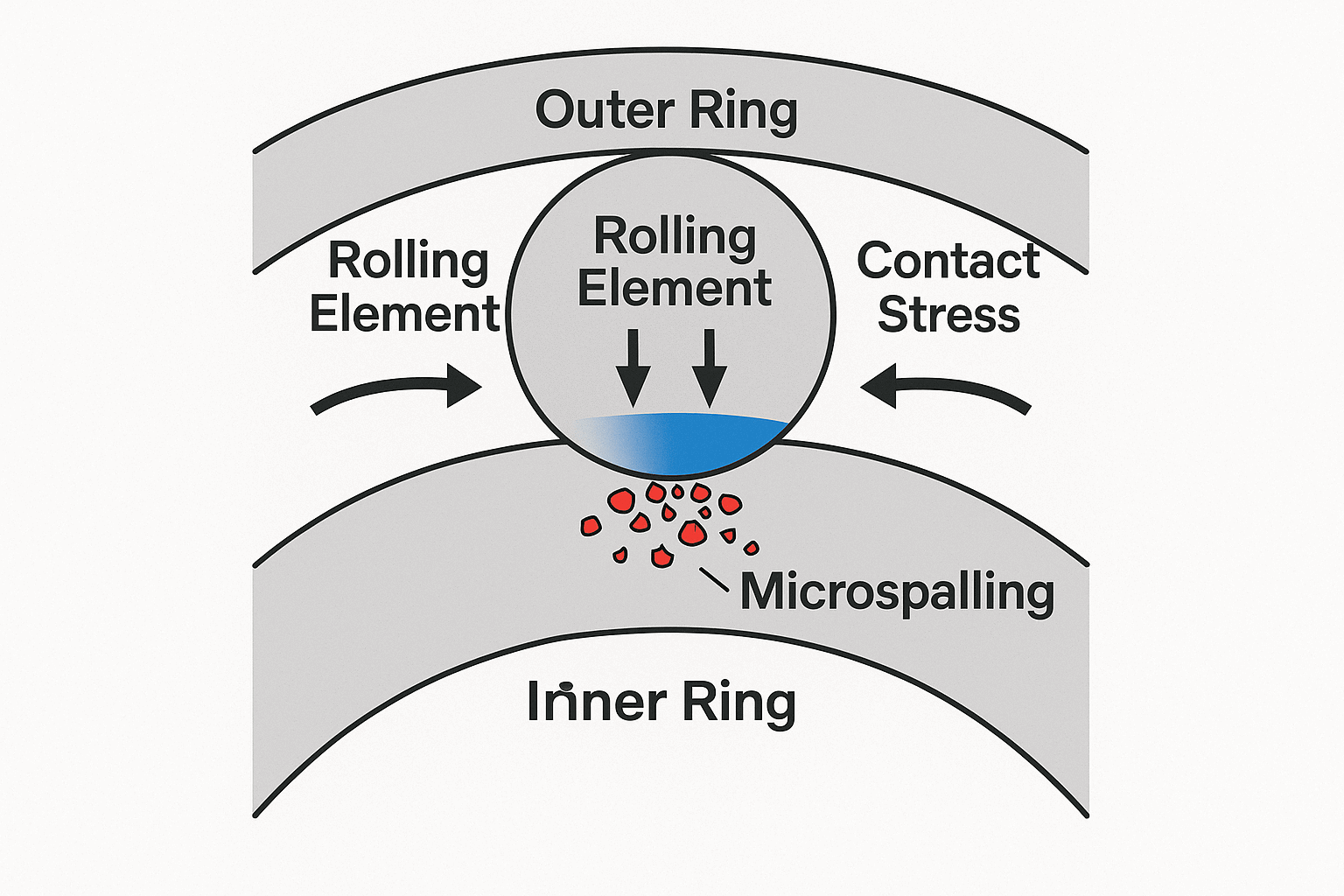

Vierintäelementtien ja vierintäratojen välisen pienen kosketuspinnan vuoksi tuloksena olevaHertzin kontaktijännityson erittäin korkea, erityisesti suurilla nopeuksilla tai raskailla kuormilla. Tämä keskittynyt jännitysympäristö johtaastressiväsymys, mikä ilmenee pinnan syöpymisenä, halkeamina ja lopulta lohkeiluna.

Mitä on stressiväsymys?

Stressiväsymys viittaapaikalliset rakenteelliset vauriottoistuvan syklisen kuormituksen aiheuttama materiaalin vetolujuuden alapuolella. Vaikka suurin osalaakeripysyy elastisesti epämuodostuneena, mikroskooppiset alueet kokevat plastista muodonmuutosta ajan myötä, mikä lopulta käynnistää murtumisen. Prosessi etenee tyypillisesti kolmessa vaiheessa:

1. Mikrohalkeamien syntyminen

-

Esiintyy maan alla (0,1–0,3 mm umpikorkeussuuntaisen pinnan alapuolella).

-

Johtuu syklisistä jännityskeskittymistä mikrorakenteellisissa epätäydellisyyksissä.

2. Halkeaman eteneminen

-

Halkeamat kasvavat vähitellen suurimman leikkausjännityksensä reittejä pitkin.

-

Materiaalivirheet ja toiminnalliset kuormitusjaksot vaikuttavat siihen.

3. Lopullinen murtuma

-

Pintavauriot näkyvät mm.lohkeilu or pistemäinen.

-

Kun halkeamat saavuttavat kriittisen koon, materiaali irtoaa pinnasta.

Raskaiden sähköajoneuvojen väsymisnäkökohdat

In suuret tavarankuljetusajoneuvot (LGV)jaraskaat tavarankuljetusajoneuvot(Raskaat ajoneuvot)—erityisesti sähkökäyttöisissä versioissa — väsymiskestävyys on vieläkin tärkeämpää seuraavista syistä:

-

Laajempi kierroslukualueSähkömoottorit toimivat laajemmilla nopeusalueilla kuin polttomoottorit, mikä lisää syklisten kuormitustaajuusten esiintyvyyttä.

-

Suurempi vääntömomenttiSuurempi vääntömomentin siirto vaatii laakereita, joilla on parempi väsymislujuus.

-

Akun painon vaikutusAjoakkujen lisämassa lisää voimansiirron osien rasitusta, erityisestipyörän ja moottorin laakerit.

Keskeiset stressiväsymyksen aiheuttajat

√ Vaihtovirtakuormitus

Dynaamisten järjestelmien laakerit altistuvat jatkuvasti vaihteleville arvoillesäteittäiset, aksiaaliset ja taivutuskuormituksetKun vierintäelementit pyörivät, kosketusjännitys muuttuu syklisesti, mikä luo ajan myötä suuria jännityskeskittymiä.

√Materiaalivirheet

Laakerimateriaalin sulkeumat, mikrohalkeamat ja ontelot voivat toimiastressinkeskittimet, kiihdyttää väsymisen alkamista.

√Huono voitelu

Riittämätön tai heikentynyt voitelu lisääkitka ja lämpö, mikä vähentää väsymislujuutta ja kiihdyttää kulumista.

√Virheellinen asennus

Väärät linjaukset, väärät sovitukset tai liiallinen kiristäminen asennuksen aikana voivat aiheuttaa odottamatonta rasitusta ja heikentää laakerin suorituskykyä.

Jännitysväsymisen ymmärtäminen ja lieventäminen on olennaista pitkän käyttöiän varmistamiseksi vaativissa sovelluksissa – erityisesti sähkökäyttöisissä raskaissa ajoneuvoissa. Vaikka materiaalien ja simulointitekniikan kehitys on parantanut väsymiskestävyyttä, asianmukainenlaakerin valinta, asennus ja huoltoovat edelleen avainasemassa suorituskyvyn ja luotettavuuden kannalta.

Yhteistyössä kokeneet laakerivalmistajatvoi tarjotaoptimoidut, räätälöidyt ratkaisutjuuri sinun käyttötarkoitukseesi. Jos projektisi vaatii korkeaa suorituskykyä ja väsymiskestäväälaakerit, tiimimme on täällä auttaakseen sinuatekninen tuki ja tuotesuositukset.

Jos tarvitset lisäälaakeritiedot ja laakeritiedustelut, tervetuloaota meihin yhteyttäPyydä tarjous ja tekninen ratkaisu!

Julkaisun aika: 16.5.2025